中文

中文

English

Europe

欢迎访问德马工业官网

国内某知名炊具公司,为了保证产品的质量和生产效率,重点投资了多个智能工厂,引入了多项智能、自动化生产和物流技术。本次以其浙江温岭工厂为例,总共八个生产工厂,总计占地约460亩。据了解,在该智能工厂,德马工业为其近3000m的输送分拣系统提供了托盘式辊筒,其中1号工厂,大约有18000多个托盘货位,按照每天工作八小时计,每天的入库量在600托以上,成品的出库量可达700托以上。由此对于物流输送线的稳定可靠提出高要求,确保整体系统的效率,否则将会造成非常大的损失。

对于辊筒输送线的核心部件—辊筒同样也是有这样的要求,近3000m线体,需要用到数千甚至上万支的托盘式钢制链轮辊筒来输送,这么大量的辊筒应用,其实对辊筒的品质稳定性和批量的一致性也是一个考验,能提供1支样品,并不代表能生产10000支品质一致的产品。

一旦辊筒的品质不稳定,例如焊接出现虚焊、气孔等缺陷,可能会在使用过程中出现链轮和钢管之间焊接部位脱焊甚至断裂,导致局部或者多工位的停机,造成严重的损失。

而且辊筒的批量一致性同样重要,例如辊筒的圆跳动批量波动差异很大,再加上辊筒安装到设备上后本身输送面高度存在一些落差,各种累计误差和辊筒本身跳动差异大,可能会导致托盘在输送时颠簸很大,甚至导致托盘运行方向倾斜,造成运行卡住等不良后果。

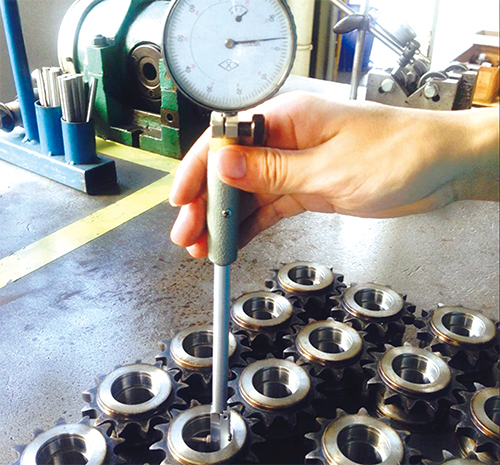

德马工业如何来保证品质的稳定性和批量的一致性呢?

1.原材料控制,采用定制钢管高于欧洲EN10305-2精密焊接钢管的要求,圆整度≤0.25mm,壁厚偏差≤8%,保证和链轮之间的配合在一个可控的范围内,不会间隙过大导致焊接后链轮和钢管不同心造成的跳动大,也不会由于间隙过小导致链轮装不进去。

2.精湛的圆周满焊工艺,专用的工装夹具,自动焊接设备,溶解充分,焊缝饱满,并且通过切片探伤和检测焊接熔深来确保焊接的可靠及强度。

3.在钢管圆整度要求的基础上,还控制钢管的直线度≤0.5mm/米,下料后管口的垂直度≤0.3mm,在后面的焊接、装配、成品等每道工序都严格检测,确保每一道工序都在合格的范围内才能被流入到下道工序。

镀锌通过SGS认证,符合REACH环保要求,托盘式链轮辊筒通过了100万托盘次运行的验证,得到了海外客户的认可,德马工业精湛的工艺,优良的设备,严格的质量控制体系,都是为了提高客户的竞争力和为项目的良好运行保驾护航。

德马工业托盘辊筒助力炊具行业自动化分拣设备实现安全管理,降低劳动强度并提升分拣准确率。满足项目智能、自动化生产的需求。整体项目顺利交付,至今无故障运行中。彰显了德马工业辊筒的高标准,严要求,高稳定性的产品品质,深得终端客户及集成商的好评。

浙公网安备 33050202000392号